Вопрос-ответ

Задайте свой вопрос специалистам нашей компании с помощью обратной связи и Вы получите самую

исчерпывающую информацию. Ответы на наиболее распостраненные и важные вопросы мы публикуем на нашем сайте:

Добрый день. Осваиваем производство полипропиленовой трубы со стекловолокном. При испытании трубу начинает немного вести. Подскажите, что

вводить в состав материала при экструзии, что бы уменьшить линейное расширение трубы? Спасибо, Милана.

Развернуть ответ

Для увеличения термостойкости изделия необходимо ввести термостабилизатор – 3%. Он обеспечит стойкость к резким перепадам

температур и стойкость к большим разницам температуры внешней среды и температуры внутренней стенки трубы.

Здравствуйте. Мы налаживаем производство паллетов (20 кг) ротационым формованием. Вопрос: можно ли использвать мел как добавку и в каком

количестве? Нужно ли добавлять при этом соапсток и сколько? Или может рекомендуете другие добавки. Дело в том что при извлечении паллет прилипает к литевой форме. Буду благодарен за ответ.

Развернуть ответ

Вы не указали материал, из которого будете производить паллеты. Поддоны изготовляют из полиэтилена низкого давления с добавлением

минеральных наполнителей (мел, тальк). Можно и другие полимеры - полипропилен и его сополимеров пропилена с добавлением

минеральных наполнителей (мел, тальк); сополимеров этилена и пропилена. Процент ввода мели или талька зависит от типа паллеты

и физико-химических параметров полимера. Стартовый процент – порядка 3-5%.

На мой взгляд, добавка соапстока даже нужна, так как он будет играть роль скользящей добавки, что улучшит снятие изделия с формы.

На практике мы добавляли на объем 10-литрового ведра полимера 10-20 мл (столовую ложку трансформаторного масла). Но при этом

нужно очень тщательно размешать материал. Смысл такого соотношения полимера и масла заключается в том, чтобы каждая гранула

полимера была покрыта тонким слоем масла. В процессе формования масло будет первым оседать на форме, что и обеспечит легкий

съем. Но, если масла будет много, то адгезия к форме изделия будет слабая и могут возникнуть натеки, коробление и другие дефекты.

Добрый день! вторичная гранула ПП цвет красный очень тяжелая, исходник полипропиленовый лист, ранее брали гранулы из такого же исходника

ПТР 3, но она лёгкая и бросив ее в воду не тонет,а эту бросили в воду и она сразу опустилась на дно, пока мы не тестировали эту тяжелую гранулу ПП . В чем

причина? Есть какая то добавка в грануле? Внешний вид одинаковый у гранул. Спасибо за ответ.

Развернуть ответ

Вторичный ПП, который Вы приобрели, окрашен красным минеральным пигментом. Плотность минеральных пигментов для всех цветов

составляет от 3 до 7 г/см3 . Плотность ПП – порядка 0,91 – 0,94 г/см3 . Если ПП был окрашен красным железоокисным

пигментом, то его плотность составляет 4,8 – 5,0 г/см3.

Раньше вторичный ПП не тонул. Это говорит о том, что в красителе ПП использовали красный органический пигмент. Плотность

большинства органических пигментов находится в пределах 1,5-2,0 г/см3 и (по сравнению с большинством неорганических

пигментов) не так сильно отличается от плотности связующего. Поэтому оседание органических пигментов происходит медленно, если они

хорошо диспергированы.

Для получения вторичного сырья используются отходы от разных производителей изделий. Поэтому неудивительно, что одни гранулы

тонут, а другие нет. Это не должно Вас смущать. Иногда даже при производстве изделий из первичного сырья часто бывает выгодно

сочетать органические и неорганические пигменты. Все зависит от требований к изделиям.

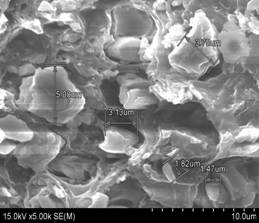

На величину гранулы больше всего влияют технологические особенности гранулятора. Гранулы могут быть сферической, цилиндрической

и чечевичной (сплюснутые сферы) формы. Для всех этих типов существует одно общее требование – размер гранул дожжен лежать в

предела от 3 до 5 мм (по ГОСТу).

Доброе утро. Производим Т-образную пробку из вспененного материала. Для окрашивания используем суперконцентраты на основе PE на

изделиях часто окрас происходит не равномерно. Как возможно устранить данный недочет? Константин.

Развернуть ответ

Вы не указали материал, из которого изготавливаете пробку. Если это первичный ПВД или ПНД, то вся причина в плохом перемешивании

или в параметрах процесса – давления впрыска, времени выдержки под давлением температуры на выходе.

Порофор начинает эффективно работать при температуре 1800С. Чтобы понизить температуру вспенивания нужно ввести

окись цинка – 1-2%. Температура вспенивания составит порядка 1500С.

Очень высокое давление впрыска мешает бурному образованию ячеек и распределению порофора. Большое время выдержки может

привести к перегоранию порофора.Если это вторичный ПВД, ПНД или их смесь, то нужно добавить лубрикант, чтобы лучше произошло

перемешивание ингредиентов. При вспенивании необходимо исключить образование областей расплава с разной плотностью.

Однородный расплав обеспечит равномерное распределение порофоров и красителя.

Если материал, который надо вспенить не ПЭ или ПП, использование концентрата вспенивателя на ПЭ-носителе может привести к

расслоению материала и созданию полых областей, в которых будет оседать порофор и краситель.

Попробуйте к исходному материалу добавить тальк (до 5% методом подбора) и плюс порофор с красителем. Тальк будет сохранять

газовые ячейки, что улучшит распределение порофора и красителя в материале.

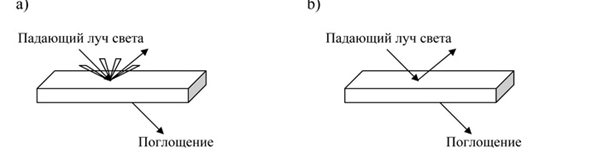

Еще неоднородность может возникнуть из-за химического состава самого красителя. Лучше брать красители органические или

композицию органического и минерального. Органические красители обладают лучшей степенью укрывистости. Минеральные

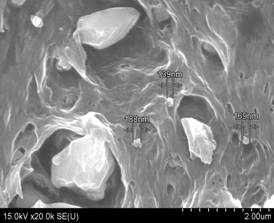

красители хотя и держат температуру лучше, но их укрывистость зависит от размера частиц пигмента. Чем крупнее частицы, тем хуже

укрывистость (т.е. их распределение в материале).

Добрый день. Выпускаем техническую укрывную плёнку из вторичной гранулы ПВД. При раздувании, пузырь не держит форму, начинается так

называемый "танец живота" из-за чего не можем выставить нужный размер. В чём может быть причина? Спасибо, Александр.

Развернуть ответ

Во всех случаях причиной появление такого дефекта может быть несоответствие скорости вытяжки рукава (вертикальное направление) к

скорости его раздува в горизонтальном направлении. Скорость вытяжки должна быть на 30% (1/3) больше скорости раздува.

Но существует еще ряд причин:

1 – качество вторичного сырья.

Вторичное сырье производится из смеси полиэтиленов, которые могли иметь уже несколько циклов переработки. Некоторые отходы могут

быть из изделий, в которых могли храниться вещества с разным химическим составом. Даже после промывки могут остаться примеси

соды, разных моющих средств, целлюлозы. Отходы могут быть после переработки литьевых изделий, ориентированных пленок и т.д.

Поэтому, вторичное сырье обязательно брать гранулированное. Это исключает степень неоднородности состава ПЭ.

2 – вторичный ПВД не гранулирован + качество сырья.

Такой ПВД имеет очень широкий предел размера хлопьев. В расплаве эти хлопья плавятся как с перегревом, так и с недоплавом. Общая

плотность расплава на выходе разная. Вытяжка рукава идет неравномерно по диаметру рукава, что и влечет появление дефекта.

3 – вторичный ПВД гранулирован + качество сырья.

В процессе производства вторичного ПВД не были использованы технологические добавки - лубрикант и термостабилизатор. Вторичное

сырье состоит из смеси ПВД разного качества. При перемешивании в расплаве возникают зоны с разной плотностью. Рукав при раздуве

будет иметь разное натяжение стенок, будет «вибрировать». Толщина, естественно, будет нестабильная. Если добавить лубрикант –

порядка 5-7%, то вязкость полиэтилена уменьшится, перемешивание будет эффективней, и расплав на выходе будет иметь однородную

по плотности массу. А это значит, что рукав будет раздуваться равномерно. Кроме лубриканта необходимо добавить термостабилизатор –

до 5%. Это уменьшит степень перегрева мелких агломератов сырья. Позволит получить расплав при более высокой температуре

переработки, чтобы расплавились крупные агломераты сырья.

Здравствуйте. Мы освоили технологию лежаков, пробовали с полиэтиленом, но не удалось решить вопрос с прочностью, теперь рассчитываем

лить с полипропилена. Какие добавки вы можете нам посоветовать для придания прочности изделиям?.

Развернуть ответ

Вообще при изготовлении габаритных изделий большую роль играют параметры литья. Необходимо, чтобы в процессе литья не возникали

сдвиговые деформации, которые резко снижают механические характеристики – прочность на изгиб, растяжение и нагрузку. Они могут

возникнуть при сильном дожатии, давлении впрыска. Еще важным фактором является распределение температуры по зонам. Перегрев и

недорасплав одинаково влияют на потерю ламинарности (равномерной скорости потока расплава).

Эти требования относятся к изделиям любого типа полимера. Особенно это влияет на параметры ПП, так как он обладает высокой

степенью усадки – до 2,5%. И температура расплава в форме будет сильно влиять на время выдержки под давлением, а значит и всего

цикла. Для ПП очень важно время выдержки под давлением. Если время мало, то ПП может сильно коробить и увеличивается усадка.

Чтобы избежать этого, нужно использовать технологическую добавку - нуклеатор. Эта добавка обеспечит более быстрое формирование

кристаллитов ПП (т.е. формование) и время выдержки под давлением будет оптимальным.

Процент ввода добавки – 3-5%. Хорошо подойдет ПП. Но ПП хотя и прочный материал, но менее пластичный, чем ПНД и ПВД. Он

подвержен растрескиванию под воздействием солнечных лучей и влаги.

Можно делать лежаки и из композиций [ПП+ПНД (ПВД)]+сэвилен, [ПНД+ПВД]+сэвилен. При этом надо помнить, что смешивать ПП, ПНД

и ПВД нужно в пропорции не более 80%+20% или 20%+80% и к этой смеси добавить 5-7% сэвилена.

Сэвилен очень хорошо совмещается с ПП, ПНД, ПВД, АБС и УПС (ударопрочный полистирол), поэтому является хорошим связующим в

композициях. Процент ввода составляет порядка 5-7% в зависимости от качества и марки исходных полимеров. На практике мы

использовали ударопрочный полистирол - УПС+ ПВД. Для улучшения формования изделий хорошо добавить мел – порядка 5-10%.

Если будете использовать композиции, то нуклеатор не нужно вводить. Для ПВД, ПНД, АБС и УПС он не играет роли. При

использовании композиции необходимо добавить лубрикант (до 3-5%) для равномерного перемешивания состава.

Добрый день! Скажите, пожалуйста, какой % талька можно добавлять в ПВД для производства канализационной трубы?

И ещё, какие наполнители можно добавлять в ПВД чтобы получить качественные трубы? За ранее спасибо..

Развернуть ответ

Для добавления в ПВД лучше всего подходит черный краситель – сажа (углерод). Дело в том, что и тальк, и мел, не всегда хорошо

совмещаются с полиэтиленом. А это сказывается на прочности труб. Сажа хорошо совмещается с полиэтиленом. Кроме того, сажа

обладает цементирующими (от слова цемент) свойствами и это увеличивает прочность трубы, ее долговечность. Черные трубы

выдерживают более высокую температуру – до 90 градусов (ведь в канализацию выливают воду и со стиральных машин или еще

что-либо горячее). Процент ввода черного красителя – порядка 5 - 8%.

Если Вы используете вторичное сырье для экструзии трубы, то необходимо кроме сажи добавить лубрикант (эта добавка помогает

получить однородный расплав полимера). Если не внести такую добавку, то перемешивание материала в экструдере будет неоднородным

и это уменьшит прочность трубы очень сильно.

Если все же Вам необходимо ввести тальк или мел, то вместе с ними добавьте антиоксидант (можно Ирганокс 1-3%). Он улучшит

совместимость полимера и мела, талька. И обязательно выбирайте мелкодисперсный минерал (чем меньше размер частиц, тем

лучше). Или чтобы это был гидрофобный мел.

Самые качественные трубы получаются только, если брать уже готовый окрашенный ПВД. Практика показала, что даже при хорошо

перемешенном составе – полимер-краситель-добавки не получаются высококачественные трубы.

Здравствуйте, я предприниматель из Туркменистана, налаживаю производство вторичного ПП. Вопрос можно ли вторичку

перекрасить в белый или бесцветку? материал разный из ТБО. Для дальнейшего производства пленочных нитей. Спасибо за ответ.

Развернуть ответ

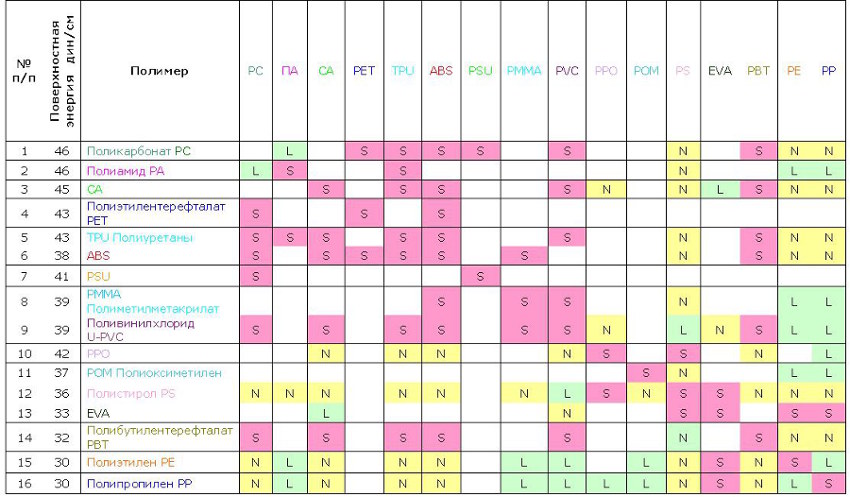

Китайцы правы, когда говорят, что ни белого цвета, а, тем более, бесцветного полипропилена из любой окрашенной вторички

получить невозможно. Пигменты, которые используются при окрашивании полимеров, невозможно удалить из полимера и

обесцветить в принципе. По своей природе пигменты бывают органические и минеральные. При соединении с полимером они образуют

новые химические сильные устойчивые связи. Это по аналогии с окрашиванием ткани. Со временем цвета поблекнут, но не выцветут.

Здравствуйте. Мы производители одноразовой посуды из полипропилена. У нас вопрос. Как меловая добавка влияет на

улучшение экологии?.

Развернуть ответ

Мел в своей основе – мономинеральная порода биохимогенного происхождения, сложенная кальцитом – CaCO3.

В составе этого минерала теоретически содержатся 56,03 % CaO и 43,97 % СО2.

Меловая добавка (или просто мел) в чистом виде широко применяется в сельском хозяйстве. При внесении полной дозы мела или извести

уменьшается кислотность и возрастает насыщенность почвы основаниями, создается благоприятная среда для роста растений и

жизнедеятельности полезных микроорганизмов. Кальций улучшает структуру почвы и повышает ее водопроницаемость и аэрацию,

значительно облегчает обработку тяжелых почв. При внесении нормальных доз мела или извести снижается содержание в почве

подвижных соединений алюминия, железа и марганца, они переходят в нерастворимую форму, и, поэтому, устраняется вредное действие

их на растения.

Природный мел практически не обладает морозостойкостью, после нескольких циклов замораживания и размораживания он распадается

на отдельные кусочки размером 1-3 мм. Это явление в некоторых случаях является положительным фактором. Так, например, при

использовании мела для раскисления почвы не обязательно его измельчать до крупности – 0,25 мм (известняковая мука), а можно вносить

в почву дробленый мел до - 10 мм. При замораживании и размораживании с ежегодным перепахиванием почвы кусочки мела

разрушаются и его действия по нейтрализации почвы сохраняются длительное время.

Использование мела в качестве наполнителя в производстве пластмассовых изделий, позволяет существенно снизить себестоимость

готовой продукции и улучшить ее качество. Потому что, несмотря на дешевизну, мел является привлекательной комбинацией высокой

белизны, яркости, низкой твердости, цены и практически отсутствием реактивных примесей. Для пластмассовых изделий используют мел

марок: М-5, М-90, М-90Т, М-40, МТД-1, МТД-2, ММС-1, ММС-2, ММОР.

Меловая добавка может быть получена как из чистого природного кальцита, так и методом осаждения при производстве фосфорных

удобрений из апатитов или производстве соды (для примеров). Существенной разницы нет. Кроме того, меловая добавка проходит стадию

гидрофобизации, благодаря которой мел становится не абразивным (не царапает шнек). Его частицы окружены органической пленкой,

которая и снимает абразивность мела. В таком составе меловая добавка не несет в себе вреда экологии.

В результате добавления меловой добавки в полимер происходит образование молекулы полимера с прочно сшитыми атомами кальция.

Даже при перемалывании отходов эта связь не разрушается. Поэтому меловую добавку, которая присутствует в изделии, и которое

утилизируется, нельзя сравнивать с исходным мелом. И такая композиция не должна попадать в почву. Она как все отходы полимеров

должна утилизироваться. Полипропилен разлагается более 50 лет. Полипропилен легко перерабатывается до 5-7 циклов использования.

Из вторичного сырья можно получать изделия с хорошими механическими свойствами.

Здравствуйте. Я из Туркменистана. Мы хотим производить полипропиленновые мешки из первичных гранул, маркой D30.

Я видел мешки производителей Турецких фирм, в сравнении с нашими Туркменскими производителями, мешки в размере 55×105 и весом

70 грамм, их наиболее прочные, при размере 55×105 и с весом 50 грамм. Подскажите, пожалуйста, какие добавки можно использовать

для прочности и снижения себестоимости? Заранее спасибо!.

Развернуть ответ

Из всех марок полипропилена, которые выпускаются на предприятии Туркменистана, для производства мешков больше подходит марка

TPP D 382 BF.

По техническим характеристикам TPP D 382 BF не уступает ТРР D30S, но рекомендован для получения пленочных изделий.

Если нет возможности использовать TPP D 382 BF, то можно составить композицию - ТРР D30S + TPP F 79 FB в соотношении

99,0 % : 1% или 99,5 % : 0,5 % .

Снизить стоимость изделия можно путем введения меловой добавки до 5 %, не более. В противном случае снизятся механические

свойства пленки. Это хорошо работает, если используется вторичное полипропиленовое сырье. При получении пленки из первичного

сырья лучше всего отработать правильный технологический режим (особенно температурный).

Вообще, для изделий, которые нагружаются лучше использовать блок-сополимеры ПП. Это смесь ПП и ПЭ. Присутствие ПЭ в ПП

увеличивает его модуль сопротивляемости нагрузке, что обеспечивает его прочность на растяжение.

Самое главное, чтобы в процессе производства пленки не было перегрева расплава полипропилена, так как он очень восприимчив

к перегреву. При изготовлении самих мешков аккуратно было подобрано соотношение температуры сварки и время выдержки ножей

при сварке. При сварке необходимо проверять и качество самих ножей.

Добрый день. Что можно сделать с полиэтиленовой пленкой (ПСД), что бы добиться максимального уровня трения, то есть

исключить скольжение пленки, при этом пленка не должна потерять свою прочность? Толщина пленки 20 мкм.

Развернуть ответ

Для повышения шероховатости поверхности в ПСД нужно ввести меловую добавку (концентрацию подбирают) вместе со стеаратом

кальция и/или цинка. Стеараты позволят снизить вязкость ПСД, тем самым мел будет равномерно распределяться в расплаве

полимера. Процент ввода стеаратов составляет порядка от 0,025% до 1%. Кроме стеаратов можно добавить линейный полиэтилен

или просто ПЭ (но не вторичный) до 5 % (подбирается опытным путем).

Существуют ли добавки, которые увеличат теплостойкость композиции из ПВХ? Сейчас добавляем АБС, но появилась

проблема охрупченности, как это решить?.

Развернуть ответ

При добавлении АБС в ПВХ, несмотря на их высокую совместимость, изделия могут быть хрупкими вследствие потери атомов хлора

при переработке. Температура плавления АБС выше, чем ПВХ. При температуре выше 1700 С начинается деструкция ПВХ

(потеря атомов хлора) и, как следствие, композиция теряет пластичность. Для повышения теплостойкости композиции можно

попробовать добавить хлорированный полиэтилен или аморфный диоксид кремния, или аэросил (плавленый кварц)

Свойства хлорированного полиэтилена.

По внешнему виду – это белый, слегка окрашенный порошок. Хлорированный полиэтилен (НСРЕ) не горюч, характеризуется отсутствием

токсичности, химически стабилен. HCPE по сравнению с ПВХ более термостоек HCPE при добавлении к ПВХ придает ему устойчивость к

ударным механическим воздействиям, особенно при низких температурах. Кроме этого, замещение на половину акрилатного

модификатора ПВХ на HCPE снижает стоимость полимера при улучшенном или неизменном качестве.

Аморфный (некристаллический) диоксид кремния с высокой удельной поверхностью, высокочистый синтетический кремнезем под

торговой маркой КОВЕЛОС представляет собой очень легкий микронизированный (размер частиц в зависимости от марки от 6 до 40

микрон) порошок белого цвета без вкуса и запаха с нанопористой структурой частиц, с выраженными сорбционными свойствами.

Аэросил представляет собой очень чистый аморфный, чрезвычайно легкий белый порошок, который в тонком слое кажется

полупрозрачным. Применяется для стабилизации сред и как загуститель. Улучшает тиксотропию, введение Аэросила препятствует

расслоению и оседанию твёрдой фазы, стабилизируя, таим образом, систему.

Оба эти вещества способны:

• повышать прочностные характеристики и износостойкость материалов пластиков – ПЭ, ПП, ПВХ АБС, резины, каучуки, и пр.,

• улучшать термодинамические характеристики (термостойкость, теплопроводность) материалов.

Добрый день, чем можно снизить физико-механические характеристики изделий из вторичного ПЭВД, сделать

более хрупким. Добавки, наполнители?.

Развернуть ответ

Снизить физико-механические характеристики изделия из вторичного ПВД можно:

1 - Если это литьевые изделия, то поработать с высокими скоростями впрыска. При этом в ПВД можно ввести вторичный ПНД

20-25% с / или без добавления мела (порядка 15-25%). Можно не добавлять вторичный ПНД, а только мел до 40% (поднимать

процент ввода поэтапно, так как вторичка всегда имеет неодинаковый ПТР). Температуру литья понизить на 2-3 градуса.

2 - Если это экструзия, то можно добавить мел и при этом снизить температуру расплава, чтобы образовался непроплав.

Добрый день, мы являемся производителями пленки полиэтиленовой. Хотим производить пленку ПВД термостойкую, чтобы

могла выдержать температуру до +130 градусов С, посоветуйте, пожалуйста, какую пиритную добавку надо вносить, и в каком процентном

соотношении. Будем очень признательны.

Развернуть ответ

Добавками в ПВД для повышения его термостойкости (теплостойкости) могут служить несколько видов минеральных наполнителей:

диоксид кремния, диоксид алюминия, доломит и др, а также рубленные химические волокна полиамидные или углеволокно.

Для экструзии пленок необходимо выбрать неабразивные компоненты. Наиболее подходящим минеральным наполнителем может быть

диоксид кремния (аэросил -плавленый кварц или же аморфный диоксид кремния). Оба эти типа улучшают термодинамические

характеристики (термостойкость, теплопроводность) материалов. Диоксид алюминия, доломит – абразивные наполнители.

Здравствуйте! Мы начали осваивать технологию изготовления спиральновитых безнапорных труб диаметром от 0,6 до 2 м,

они будут заглубляться в грунт на 3-5 м, есть материал вторичный ПВД (птр 0,52) и дробленка ПП блоксополимер 8300G. Скажите,

пожалуйста, можно, ли увеличить прочность только этими материалами? И как это сделать? Иван.

Развернуть ответ

Прочность изделия определяется однородным распределением материала по длине. Необходимо не допустить присутствие

областей с зонами разной плотности и плохой совместимостью компонент смеси в расплаве полимера, что вызовет сдвиговые

деформации при экструзии. Эти деформации резко снижают прочность и относительное удлинение изделия (важные характеристики

при нагрузке на изделие). Это значит, что ПВД и ПП хорошо перемешивались в зоне расплава, и при экструзии не появлялась

разнотолщинность стенок трубы. Для этого необходимо:

- ПЭ и ПП совмещаются в пропорции 20% ПЭ + 80% ПП, 80% ПЭ + 20% ПП и не иначе. Если не выдержать соотношение, то расплав

будет слоиться. Лучше вместо 20% добавлять 15-18% из-за нестабильного состава вторички.

- так как в качестве сырья будет вторичка, то необходимо частично восстановить структуру звеньев макромолекул полимеров. Для этого

необходимо добавить антиоксидант до 3% (подбирается опытным путем, так как параметры сырья нестабильные)

- для получения однородного по плотности расплава необходимо добавить процессинговую добавку – лубрикант также до 3% ( по

той же причине, что и антиоксидант). Лубрикант также снизит трение расплава полимера о стенки экструдера, что позволит получать

изделия с более гладкой поверхностью и снизить расход электроэнергии (это из практики).

Еще есть добавки – компатибилизаторы. Они очень хорошо работают на совмещение полимеров таких, как ПЭ и ПП. Они фактически

создают сбалансированный состав смеси.

Здравствуйте, хотелось спросить у вас совет по переработки плёнки. Занимаемся по переработки плёнки ПВД, купили 40 тонн

ПВД плёнки, но оказалось в этой плёнки 90% ПВД 158 гранулы, а 10 % полиамид. Вот из-за полиамида у нас не получается переработка,

она не вздувается в шар. Скажите, пожалуйста, как можно решить эту проблему, возможно ли вывести из этой плёнки полиамид?

Развернуть ответ

Полиамид трудно вывести из ПЭ, особенно когда это уже вторичное сырье. Есть вариант, гарантировать хороший эффект трудно, полиамид

плохо совмещается с ПЭ, но есть вещества, которые хорошо совмещаются с ПА и ПЭ. При добавлении этих компонентов произойдет

«связка» обоих полимеров и пленка будет раздуваться, хотя уже толщина ее будет большая (ну как получится). В данном случае есть три

вещества, с которыми совмещается ПЭ и ПА.

Иономерные смолы, которые образуют очень сильные связи с разнообразными подложками, даже имеющими совершенно другую

химическую природу, как например, стекло или металл. Такие иономерные смолы выпускаются многими транснациональными

концернами: Dow Chemical Company, Exxon Mobil Chemical, A.Schulman, Atofina, Borealis и другие.

Сополимер акриловой кислоты и полиэтилена – материал ЭАА. Акриловые функции, принесенные привитой полимеризацией на

полиэтилен, позволяют улучшить совместимость ПА.

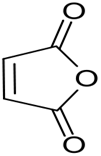

Акриловые функции часто имеются у малеинового ангидрида. Это, например, такие реализуемые на рынке вещества, улучшающие

совместимость, как: Amplify GR-MA (Dow), Elvaloy PTW или Fusabond (DuPont).

Есть такие добавки, как компатибилизаторы, применяемые в качестве совместителей для смесей и композиций.

Добрый день. Изготавливаем профиль из вторичного УПС-825 ( литьевой) методом экструзии. Стоит задача понизить плотность.

Вспениваем: ЧХЗ-21, ZNO. Вспенивание недостаточно. При увеличении ЧХЗ идут пузыри. Подскажите, пожалуйста, какие ещё

добавки можно использовать. Повлияет ли на увеличение вспенивания понижение ПТР?

Развернуть ответ

Ударопрочный полистирол (УПС) представляет собой композицию макромолекул полиэтиленовой и полистирольной группы. Чтобы

улучшить вспенивание УПС нужно понизить его плотность. Этого можно достигнуть путем добавления полимера, который хорошо

совмещается с УПС, но имеет более эластичную структуру.

К таким материалам относится термопластэластомеры. Это блок-сополимеры, состоящие из жестких (PP или PS) и мягких (EPDM, SEBS,

SBS) блоков. В России выпускается аналогичный материал ДСТ (или он известен под названием «КРАТОН»).

Такие материалы позволяют получать материалы со свойствами вулканизированных каучуков, но перерабатывать их стандартными для

полимеров методами (экструзия, литье под давлением, формование). При этом возможно многократная, повторная переработка

отходов этих полимеров.

На практике можно к УПС добавить отходы мягких EPDM, SEBS, SBS. Кроме этих материалов еще подходит полимер «Сэвилен». Процент

ввода этих материалов подбирается опытным путем, так как отходы всегда имеют нестабильный состав. Он может составлять диапазон 3

– 10 %. При этом ПТР расплава не должен понизиться. Концентрация ЧХ-21 не должна превышать 2,5 %. Иначе пойдет пожелтение и

сильное газообразование полимера.

Пробуем производить прозрачный пвх (жесткий), получаются не совсем прозрачные и неравномерный выход массы через

фильеру гранулятор производства Тайвань шнеки 95. Валерий.

Развернуть ответ

Причиной неравномерного выхода массы жгута и снижение его прозрачности во-первых, может быть перегрев материала в камере

расплава (перепластикация) за счет повышенной температуры зон экструдера.

Во-вторых, в материале недостаточно термостабилизатора и внутренней смазки (лубриканта) для ПВХ. В качестве термостабилизатора

и смазки для ПВХ используется стеарат кальция или цинка (а лучше смесь 50:50). Снижение концентрации лубриканта уменьшает

пластичность и текучесть материала (процент ввода подбирается в зависимости от характеристики ПВХ). При этом в расплаве возникают

сдвиговые деформации, которые создают зоны неоднородные по плотности. А это приводит к неоднородному составу жгута и

неравномерному его выхода из фильеры. Если температура переработки при этом завышена, то в камере расплава начинается

деструкция ПВХ, потеря пластичности и прозрачности.

Ситуация в общем случае исправляется понижением температур зон экструдера или за счет регулирования оборотов шнеков и

дозатора (уменьшением производительности) или за счет уменьшения степени заполнения шнеков.

Добрый вечер, планируем в производстве одноразовой посуды из ПП (методом термоформования) полностью

перейти на вторичное сырье но есть опасения, что продукция полностью потеряем прозрачность (так как сырье белого либо серого

цвета с небольшим отблеском прозрачности, показатель текучести 3-10 ). Может стоить совместить первичку с вторичкой? Но в каких

пропорциях? Или при использовании вторичного сырья такого цвета для прозрачности необходимо использовать нуклеатор?

Пожалуйста, подскажите, как сохранить прозрачность продукции при переходе на вторичку? Заранее спасибо за ответ. Сергей.

Развернуть ответ

Сложна ситуация, дело в том, что вторичное сырье, которое предлагают, окрашено в белый цвет – это присутствие диоксида титана,

мела или талька в полимере, серый цвет – это комбинация белого красителя с сажей - их удалить невозможно. Разбавление

первичкой серого цвета может привести к появлению мутного, грязноватого тона. Разбавление белого цвета дает эффект

молочной мутности. Процент ввода первички при этом составит 80 – 90 %. Это не выгодно. Добавка нуклеатора придаст блеск

изделиям, но не увеличит прозрачность.

Может есть возможность вспенить этот материал и посмотреть насколько уменьшится мутность за счет большого размера пузырьков?

Мне как-то показывали стакан, в котором стенки прозрачные и в пузырьках (размеры пузырьков составляли от 2 мм до 5 мм). Можно

ли у вас организовать вспенивание газом? Или попробовать вспенить порофором – химическим вспенивателем ЧХ-21.

На практике при вспенивании изделий, которые уже не получались одинаковыми при окраске (у которых появлялись разводы,

смешение красителей), можно получить очень интересную структуру поверхности - блестящую, разводы не кажутся дефектом,

а естественным фоном. Если материал будет прозрачным, но не очень (грязноватый), то можно ввести 0,1 % перламутра. Может эти

моменты помогут переработать вторичное сырье.

Как добавить эластичности пнд 7617, чтобы не поменялось птр. Добавление пвд не подходит. Какие использовать

добавки? Алексей.

Развернуть ответ

Чтобы не изменился ПТР, а сам ПЭ стал пластичней в процессе производства, нужно добавить лубрикант. Процент ввода подбирается

в зависимости от условий переработки – температурного режима, качества полимера и составляет 1 – 3%. Эта добавка уменьшит

вязкость полимера. При этом повысится его пластичность (эластичность).

Добрый день! Покупаем первичные гранулы полиэтилена 108 марки. (брак производства при изготовлении кабельных

пластификаторов) гранулы сшитые-силаном. При производстве пленки на экструдере идет непроплав и рвется пленка, хотя

подмешиваем первичку 108 в количестве 80%, температуру держим 200С. Пленка даже 80 мкр рвется. Подскажите, пожалуйста, что

можно добавить, чтоб можно было больше подмешивать бракованную гранулу? Пытались даже заново эту гранулу прогнать через

гранулятор, эффекта нет. Спасибо. Рустем.

Развернуть ответ

Сшитый полиэтилен не перерабатывается при простом смешивании с первичным ПЭ. Для этого нужно добавить не менее 4%

малеинового ангидрида. Но и это не гарантирует хорошего качества при производстве пленки. В процессе получения пленки

идет ориентация ее полимерных цепочек. Сшитый полиэтилен даже при добавлении малеинового ангидрида не обеспечит хорошую

ориентацию «старых» цепочек наряду с цепочками первичного ПЭ.

Возможно, смесь 80% первичного ПЭ и 20% сшитого плюс 4-6% малеинового ангидрида даст положительный результат. На практике

у нас получался не очень хороший результат. Изделия все равно не обладают хорошими механическими параметрами. Успехов.

Добрый день! хотелось бы узнать Ваше мнение по следующим вопросам. При вспенивании полиэтилена на выходе из

вспенивающей печи заметно сильное газовыделение внутри на вентиляционном зонте образуется конденсат коричневатого цвета.

Что это может быть и как с его образованием возможно бороться. И в ряде случаев наблюдается разрывы кромки вспененного полотна.

Отчего может рваться кромка полотна? Скажите, как на это возможно повлиять. Владимир.

Развернуть ответ

Владимир, добрый день. Вы, возможно, используете порофоры типа ЧХ21 или ЧХ27, и сильное газовыделение может быть вследствие:

1 – температурный режим. Вспенивание порофора сопровождается экзотермической реакцией - с выделением тепла. Это приводит

к броску температуры материала, его перегреву (если не учитывался этот момент). При этом процент вспенивания не растет, но может

начаться окисление и деструкция самого ПВД (и пожелтение). Кроме азота начинает выделяться аммиак, который также будет

способствовать пожелтению изделия.

2 - передозировки порофора. Если Вы в качестве вспенивателя используете азодикарбонамид (ЧХ-21), то максимальная

концентрация порошка должна не превышать 2,5 – 3%. При большей концентрации будет наблюдаться пожелтение изделия.

3 - качеством порофора. Азодикарбонамид (ADC, ЧХ-21) - порошок в зависимости от размера частиц обладает гаммой светло-

желтого до оранжевого цвета. Промышленно выпускаются марки с размером частиц от 2,5 до 30 мкм. Все основные марки образуют

при разложении приблизительно 250 мл/г газа. Оптимальная температура, при которой разлагается азодикарбонамид, лежит в интервале

205 – 2150С.

Газ состоит из 65% азота, 32% моно оксида углерода и 3% других газов, включая аммиак и диоксид углерода. Несмотря на то, что

азодикарбонамид рекомендуют перерабатывать при температурах порядка 2100С, фактического разложения его можно добиться

и при более низких температурах. Как показала практика, для ПВД хорошая эффективность вспенивания была при температурном режиме -

180-190-200-2150С.

Кромка полотна и рвется от того, что сильное газовыделение при повышенной температуре процесса. Для того, чтобы не возникало

перегрева материала, вследствие протекания экзотермической реакции при разложении вспенивателя и потери свойств самого

вспенивателя необходимо использовать активаторы. Активаторами (kickers), позволяют снизить температуру разложения до

1500С. В качестве активаторов может использоваться широкий спектр соединений, таких как органические соли или

оксиды металлов (обычно цинка). Самым доступным активатором служит окись цинка.

Добрый день! Занимаемся производством фильтров из ПП волокна по технологии мельтблаун. Возникает вопрос по

альтернативному сырью, при использовании ПП Sitec H7910 c ПТР 900 все отлично, но проблема наличия. Использовали PPG 1350-21

c ПТР 40 + добавка Kompplen X5 15%, результат ниже среднего. Происходит падение производительности по роздуву. Может быть Вы

можете что то подсказать по сырью, а то создается впечатление что в России никто не производит волокна по технологии мельтблаун.

Владимир.

Развернуть ответ

Владимир, добрый день. Возможно, альтернативные марки ПП, в композиции с сэвиленом, смогут заменить ПП корейского

производителя. На практике сэвилен используют как материал, который хорошо совмещается с ПП, ПЭ, ПВХ и повышает текучесть

материалов. Он как бы растягивает звенья полимера и, тем самым, помогает вспениванию – разрыву звеньев цепочки. По технологии

мельтбаун происходит раздув ПП до состояния ваты. Здесь также происходит изменение цепочки полимера (начальная фаза).

Попробуйте использовать композицию - ПП предлагаемых марок + сэвилен + добавка Kompplen X5.

Добрый день. При производстве ППЭ ХС методом экструзии пленка из печи выходит жёлтого цвета. Почему проявляется

такое явление и как от этого можно избавиться. За ранее спасибо. Если проблема решима только вводом двуокиси титана то в каком

количестве его нужно.

Развернуть ответ

На появление желтизны на пленке может повлиять:

1 – температурный режим

Вспенивание порофора сопровождается экзотермической реакцией - с выделением тепла. Это приводит к броску температуры

материала, его перегреву (если не учитывался этот момент). При этом процент вспенивания не растет, но может начаться окисление

и деструкция самого ПВД (и пожелтение). Кроме азота начинает выделяться аммиак, который также будет способствовать пожелтению

пленки.

2 - передозировка порофора

Если Вы в качестве вспенивателя используете азодикарбонамид (ЧХ-21), то максимальная концентрация порошка должна не превышать

2,5 – 3% . При большей концентрации будет наблюдаться пожелтение изделия.

3 - качество порофора

Азодикарбонамид (ADC, ЧХ-21) - порошок в зависимости от размера частиц обладает гаммой светло-желтого до оранжевого цвета.

Промышленно выпускаются марки с размером частиц от 2,5 до 30 мкм. Все основные марки образуют при разложении приблизительно

250 мл/г газа. Оптимальная температура, при которой разлагается азодикарбонамид, лежит в интервале 2050С – 2150С.

Газ состоит из 65% азота, 32% моно оксида углерода и 3% других газов, включая аммиак и диоксид углерода.

Несмотря на то, что азодикарбонамид рекомендуют перерабатывать при температурах порядка 2100С, фактического

разложения его можно добиться и при более низких температурах. Как показала практика, для ПВД хорошая эффективность вспенивания

была при температурном режиме - 180-190-200-2150С. Для этого, чтобы не возникало перегрева материала, вследствие протекания

экзотермической реакции при разложении вспенивателя и потери свойств самого вспенивателя необходимо использовать активаторы.

Активаторы (kickers), позволяют снизить температуру разложения до 1500С. В качестве активаторов может использоваться широкий

спектр соединений, таких как органические соли или оксиды металлов (обычно цинка). Самым доступным активатором служит

окись цинка.

Но некоторые марки порофора имеют разный размер частиц, что также необходимо учитывать при установлении температурного режима

переработки материала. Для вспенивания сшитого ПЭ предпочтительнее крупнодисперсные марки с размером частиц 12-20 мкм и

площадью поверхности < 1 м2/см3.

Что касается введения минерального наполнителя.

Диоксид титана Вы выбрали только потому, что он термостойкий? Но это очень дорогой материал. Мы раньше использовали тальк.

Структура частиц талька способствует удержанию пузырьков пены и не дает им разрушиться в дальнейшем. Последние испытания

показали хорошие результаты по вспениванию ПЭ при добавлении 5 – 10% нанодисперсного сульфата бария. Он, как и тальк будет

способствовать созданию пузырьков и их сохранению. И, как утверждают литературные источники, сульфат бария служит хорошим

антипиреном.

Доброго времени суток! Вопрос: Как отделить дроблённый пнд (канистру) от прокладок, что попадаются в крышке

из под канистры? Заранее благодарны за ответ. Вадим.

Развернуть ответ

Отделить дробленый ПНД от прокладок можно только путем разделения фракций в жидкой среде. Плотность ПНД составляет

порядка 0,96г/см3. Плотность материала, из которого изготовлены прокладки, неизвестна.

Поэтому Вам нужно взять жидкость, плотность которой будет меньше плотности ПНД. При погружении в нее дробленки, ПНД станет тонуть.

Кусочки прокладки останутся на поверхности даже, если плотность их материала будет такой же, как и ПНД. Они будут некоторое время

оставаться на поверхности в силу своей малой толщины и пластинчатой формы.

Для этого можно взять:

- бензин – 0,68 (охлажденный) – 0,80 (200С)

- керосин – 0,82 – 0,84

- скипидар – 0,87

- ацетон – 0,813 (00С) -0,791 (200С)

- масло вазелиновое – 0,80.

Если плотность материала прокладок больше плотности воды, то материал будет тонуть, а ПНД будет на поверхности и его можно

аккуратно собрать.

Здравствуйте. Подскажите, пожалуйста, почему при производстве полиэтиленовой плёнки из ПВД марки 109 с ПТР 2.0

имеются непроплавы и мелкие гели. Можно ли это устранить изменением режима выпуска гранул ПВД? Или режимом экструдера?

Или примеси в этилене и инициаторе могут влиять на это? Спасибо! Виталий.

Развернуть ответ

Чаще всего образование геликов происходит при переработке полиолефинов, характеризующихся низкой температурой плавления –

полиэтилена низкой плотности (ПВД) и сверхнизкой плотности (VLDPE), а также полиолефиновых пластомеров (polyolefin plastomers)

– сополимеров этилена с олефинами, полученных на металлоценовых катализаторах.

Полиэтилен марки ПВД 109-3-020 относится к этому классу. Эта марка имеет нестабильный ПТР – разброс по ПТР составляет 12%,

а количество включений (остатков технологического процесса получения ПЭ) – 15%. Это говорит о том, что в расплаве полимера

присутствуют области с разной вязкостью и температурой (есть и зоны перегрева).

Такое состояние расплава способствует окислению поверхностных слоев пленки и химической сшивке молекул полимера под

действием высокой температуры, а также окислению оставшихся инициаторов полимеризации (включений), содержащихся в некоторых

партиях низкосортных полимеров (запускные партии, переходные марки, вторичные полимеры и т.п.). Чаще всего встречаются в ПЭВД,

ПЭНД, ЛПЭНП отечественного производства.

Неоднородный по температуре и вязкости состав при течении расплава в экструдере имеет различный коэффициент трения, что приводит

к появлению сдвиговых деформаций, и, следовательно, к возникновению микротрещин материала (геликам).

Следовательно, нужно уменьшить коэффициент трения (влияние сдвиговых деформаций). Для этого можно использовать скользящую

добавку и антиоксидант (термостабилизатор). Скользящая добавка не совмещается с полимером, а мигрирует на его поверхность.

Она покрывает внутреннюю поверхность материального цилиндра тонким слоем, и предотвращает накопление низкомолекулярных

остатков и окисленного ПЭ, снижая, таким образом, склонность материала к «сшиванию» и образованию геликов. Обычно, для

предотвращения их образования рекомендуется вводить 0,01-0,03% добавки.

Антиоксидант имеет сетчатую структуру. Он повышает термостойкость расплава и, тем самым, снизит температурные перепады.

Это приведет к снижению величины сдвиговых деформаций, что стабилизирует процесс производства рукава пленки. Кроме того, иногда

гелики представляют собой частицы нерасплавленной высокомолекулярной фракции (включения), присутствующей в полимере.

Основная причина возникновения непроплавленных частиц в пленке - несоответствие температуры плавления компонентов смеси и

температуры экструзии, в результате чего за время прохождения экструдера гранулы полимера и концентрата не успевают расплавиться

и образовать однородную жидкую массу.

Основными методами устранения непроплавов смеси являются технологические приемы – повышение температурных режимов экструзии,

в особенности, на последних зонах шнека, а также установка дополнительной, более плотной и частой фильтрующей сетки для улучшения

перемешивания расплава и предотвращения проскока в головку непроплавленных остатков гранул. В случае, если повышение

температуры экструзии приводит к подгоранию полимера, следует использовать концентраты термостабилизаторов в дозировке 1-2%.

Обычно, такие частицы образуются при преждевременном подплавлении гранул полимера в зоне загрузки экструдера.

Хорошо известно, что для получения качественного расплава необходимо, чтобы во второй зоне (зоне пластикации) полимер

образовывал твёрдую, уплотнённую плавящуюся пробку. Интенсивные сдвиговые напряжения в этой зоне обеспечивают

«перетирание расплава», что обеспечивает однородность плавления и перемешивания.

Здравствуйте. Мы производим транспортные и военные кейсы. Как создать в сердцевине сополимерного

полипропилена пластичных ячеек с вспенивающими агентами. Какие вспенивающие агенты и сколько процентов использовать.

С уважением, Ариф.

Развернуть ответ

Полипропилен – высококристаллический полимер. Его намного сложнее вспенивать из-за плотной укладки макромолекул. Для того,

чтобы улучшить качество вспенивания изделий из ПП, разработаны специальные марки полимера с большим количеством боковых

ответвлений (марки ПП, полученные на металлоценовых катализаторах). К таким материалам относится полипропилен с высокой

упругостью расплава (High Melt Strengths Polypropylene) – высоковязкие составы с низким показателем текучести расплава (ПТР не

более 1,5 г/10мин).

Для получения качественных экструзионных и литьевых изделий рекомендуется использовать не только высоковязкие марки ПП, но и

создать определенный температурный режим с резким изменением температурного профиля расплава для того, чтобы обеспечить

гомогенное перемешивание и вспенивание (зарождение газовых пузырьков) в 3 технологической зоне (зоне гомогенизации) экструдера.

Зарождение газовой фазы происходит, как правило, на гетерогенных центрах (флуктуации плотности). Резкое изменение температурного

профиля в расплаве и приведет к возникновению флуктуаций плотности.

Физические причины возникновения пузырьков:

Сначала в отливаемой детали формируется твердая внешняя оболочка, которая утолщается по направлению к центру с большей или

меньшей скоростью в зависимости от интенсивности охлаждающей формы. Однако в сердцевине изделия масса долго остается в

вязкотекучем состоянии. Внешняя оболочка отливки достаточно крепка, чтобы противостоять возникающим усадочным напряжениям.

В результате находящийся внутри расплав по мере охлаждения стягивается к наружным сторонам, образуя еще пластичную сердцевину.

Это меняет температурный профиль расплава. Появляются области с разными значениями плотности, которые способствуют

вспениванию порофора. Наступает момент, когда вспениватель начинает разлагаться с выделением газа (азота) и повышением

температуры расплава (идет экзотермичесая реакция), образуя газовые пузырьки.

Для этого необходимо:

- давление выдержки снизить

- уменьшить время выдержки под давлением

- температура стенок пресс-формы должна быть практически холодной (не более 30 градусов) – для обеспечивания быстрого отверждения

стенок изделия.

- температура массы должна быть выше, чем при обычном литье приблизительно на 7-12 градусов (в зависимости от марки ПП).

Как показывает практика, чтобы не появилась деструкция ПП, в материал необходимо добавить 1 - 3 % термостабилизатора и 1-3%

лубриканта.

Лубрикант – это внутренняя смазка полимера. Он предназначен для уменьшения вязкости материала. Его добавка позволит повысить

процент вспенивания ПП. Эти две добавки подбираются экспериментальным путем, так как их концентрация зависит от марки и

установленного технологического режима. Концентрация вспенивателя также подбирается опытным путем и составляет не более

2,5 -3%. Более высокие концентрации вспенивателя приводят к пожелтению материала.

Материалы вспенивателей. Порофор должен разлагаться при температуре, близкой к температуре переработки полимера, выделяя

как можно больше газа. Поэтому основные технические характеристики порофора - температура его разложения и газовое число.

Последнее показывает сколько газа (в см3) образуется при разложении 1 г порофора. Кроме этого, размер частиц порофора также

влияет на процесс вспенивания. Чем меньше частица, тем быстрее и активней протекает вспенивание.

Экструдируем, а затем раскатываем валками ленту из ПС 0,7 мм ширина 25 мм подходит только 825 (литьевой), если

825 es (экструзионный) или вторичка, лента ориентируется и ломается вдоль, ПТР литьевого 7,5 экструзионного 4 может это влиять

на ориентацию и если да как увеличить ПТР вторички. Михаил.

Развернуть ответ

Вы используете ударопрочный полистирол (УПС), который имеет самый высокий ПТР (7 г/10 мин) относительно остальных марок

825 (825EMS, EM, ES – 3 и 4 г/ 10мин).

Если ПТР будет низкий, то вязкость расплава будет высокой, растекаемость будет слабой, что приведет к плохому формованию ленты –

низкой пластичности (появлению внутренних напряжений, а это появление хрупкости) и уменьшению степени ориентирования расплава

полимера вдоль раскатывания.

Кроме того, что ПТР вторичного УПС может быть ниже 4 г/10 мин, вторичный УПС содержит внутренние напряжения, которые появляются

при экструзии или литье. Эти напряжения и способствуют появлению растрескиваний при повторной переработке.

Поэтому для улучшения структуры полимера, для ее восстановления и повышению ПТР может помочь добавление полимера «КРАТОН».

Концевые стирольные блоки полимеров Kraton обеспечивают хорошую совместимость с полистиролом общего назначения и

ударопрочным полистиролом, что делает полимеры Kraton хорошим модификатором ударной прочности.

Для матовых применений могут использоваться полимеры марок Kraton D1101, D1102 или D1184. Kraton D1184 – наиболее эффективная

марка, но она имеет наибольший молекулярный вес и поэтому ее сложнее перерабатывать. Kraton D1102 обладает минимальным

молекулярным весом и переработать ее проще остальных марок. Марка Kraton D1102 используется в тех случаях, когда в наличии

имеется только перерабатывающее оборудование со средним усилием сдвига (т.е. одношнековый экструдер).

Еще можно посоветовать использовать полимер EVA (сэвилен) и полимер СБС, в тоже время с полимером АБС совмещается с УПС

ограниченно. Для получения расплава УПС при экструзии рекомендуют температуру переработки 130 – 190оС.

Добрый день! Подскажите, пожалуйста, можно ли использовать для производства термоусадочной пленки только

Borealis FX 1002. Использовать его не как вид добавки, а просто использовать только это сырье.

Развернуть ответ

Для изготовления термоусадочной пленки используются разные марки ПЭ и разных производителей. Вот, например, марки ПЭНП:

15313-003; 17504-006 и 15813-020. Две первые марки предпочтительнее, поскольку их более низкий ПТР (0,3 и 0,6 г/10 мин)

свидетельствует о большем значении средней молекулярной массы полимера и, следовательно, о возможности достижения большей

степени вытяжки и ориентации.

Здравствуйте. Я изготовляю меловую гранулу 75% используя полиэтилен 0209 могу ли я его заменить на что-то дешевле по цене?

Или же как можно снизить цену меловой гранулы 75%? Заранее спасибо.

Развернуть ответ

Если я правильно поняла, то Вы используете линейный полиэтилен LL0209, производства Ирана? Концентраты пигментов или

минеральных наполнителей могут быть получены на основе ПЭНД, ПЭВД, атактического ПП, сополимера этилена с винилацетатом (ВА),

полибутена-1 (ПБ-1), В патентах часто используют олигомеры, низкомолекулярный ПЭ, полиэтиленгликоль (ПЭГ), полиэтиленовый воск

с ММ 5000–7000, смеси полимеров с восками.

Иногда концентраты содержат только ПЭ и ПП воски. Концентраты на базе восков (есть воски и для ПВХ) можно добавлять как в

полиолефины (ПЭ и ПП), так и в ПВХ.

Добрый вечер. Производим тонкостенные (0,58 мм) прозрачные коробочки (литье под давлением) для ватных палочек.

Используемое сырье- 100% полипропилен 4445S Нижнекамскнефтехим (фактический ПТР 40, время цикла 8 сек). Подскажите,

пожалуйста, каким более дешевым сырьем его можно заменить при условии сохранения производительности? Или что можно ввести

и в каком % для удешевления ПП смеси? Екатерина.

Развернуть ответ

Удешевить сырье можно введением минеральной добавки – мел или тальк. Но для горячеканальной системы литья это чревато, так

как мел абразивная добавка. А это, в свою очередь, повлечет разрушение гладкой поверхности экструдера и образованию сажистого

нагара на образующихся дефектах поверхности. Есть марки мела, размеры частиц которого составляют меньше микрона. Если Вы

уверены, что мел тонкодисперсный (частицы меньше микрона), то можете попробовать ввести в ПП (без потери прозрачности) до

5-10%. Если не уверены, то лучше не рисковать.

Тальк дороже. Но также большую роль играет размер частиц, хотя он не абразивный. Его процент ввода может составлять до 5%, так

как частицы талька имеют пластинчатую структуру.

Можно комбинировать две марки ПП, где ПТР второй марки больше, чем 40 г/10 мин.

Вы, конечно, знаете о такой добавке в ПП, как нуклеаторы. При добавлении этой добавки можно снизить время цикла, что

производительность не уменьшит, но увеличит количество изделий в единицу времени.

Приведем небольшое описание нуклеаторов. Снижают технологическую усадку. Ускоряют цикл литья, уменьшая время охлаждения

(на 5-40%). Повышенная скорость охлаждения может повышать уровень остаточных напряжений.

Изменяют структуру кристаллизующихся полимеров. Увеличивают жесткость полипропилена. Повышают прозрачность и снижают

мутность полипропилена (гомополимер, статистический сополимер). Увеличивают температуру кристаллизации ПП на 8-12оС

и ускоряют процесс кристаллизации. Прозрачность ПП увеличивается до 89% (для гомополимера), 93% (для статистического сополимера).

Для просветлителей полипропилена рабочая концентрация: 0.1-0.3% (для просветлителей на основе производных сорбитола: 0.2-0.3%,

на основе солей органических фосфатов и нонборнанкарбоновых кислот: 0.1-0.15%). Концентрат просветлителя добавляется в полимер

в количестве 1.5 - 4 %. Влияние на эксплуатационные свойства. Повышают жесткость, но уменьшают ударную прочность. Увеличивают

теплостойкость. Улучшают блеск.

Доброе утро, реально ли добиться нормального качества гофрированной трубы из вторичного сырья? Пытались смешивать

50 на 50, 50% - трубной пнд и 50% пнд 273-83, но, к сожалению, случаются порывы 1-2 на 100м сейчас перешли на 70% на 30% стало

лучше, но давление 49мПа, нагрузка двигателя 31А. Кроме красителя больше ничего не добавляем, температуры начиная с головки

225-220-215-210. Павел.

Развернуть ответ

Для экструзии труб можно брать вторичный трубный полиэтилен – ПЭ100 и ПЭ80 (и их аналоги), а также добавлять ПНД 273-83,

в соотношении 80:20 и не более. На практике удалось достигнуть неплохих при производстве труб из смеси ПЭ100 и ПНД

результатов.

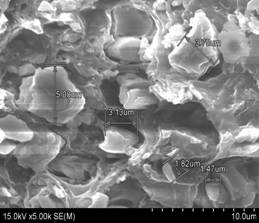

Качество труб очень зависит от качества дробленки вторичного сырья. Если дробленка имеет разброс конгломератов по размерам

от 2 мм до 10 мм, то качество изделия будет не высоким, чтобы Вы не делали. Дело в том, что при использовании дробленки такого

фракционного состава, в экструдере в зоне расплава возникнут как перегретые частицы, так и области недорасплава полимера. На

выходе имеем трубу с зонами деформации или даже разрывы трубы, обусловленные присутствием в трубе участков разной

плотности материала. Надо просеивать дробленку, и мелкую фракцию надо оставлять. Вся дробленка делится на три фракции -

до 3-5 мм, 5-10 мм и выше 10 мм. И каждый раз использовать одну из трех фракций. Наиболее хорошая дробленка – это 3-5 мм.

Во-вторых, используя вторичку двух марок или только вторичный трубный ПЭ, необходимо добиться среднего одинакового показателя

текучести расплава смеси. Для этого необходимо добавить лубрикант от 1% до 3% (процент подбирается опытным путем, так как

вторичка каждый раз может иметь разное количество циклов переработки и качества экструзии в первом цикле).

Для улучшения качества готового изделия можно Вам порекомендовать использовать компатибилизаторы для ПЭ, которые выпускаются

в г.Унеча, Россия. Эти добавки способствуют восстановлению структуры цепочек молекул, хорошей сшивке разорванных звеньев.

Подскажите, пожалуйста, какие добавки надо добавить к Полипропилену А10, что бы увеличить эластичность деталей

при литье под давлением? Николай.

Развернуть ответ

Для уменьшения жесткости изделия можно в используемый полипропилен (ПП) добавить ПВД не более 15% с ПТР порядка 15-20 г/10мин.

Во-вторых, можно добавить просто лубрикант. Это добавка, которая снижает вязкость полимера и увеличивает его текучесть.

И еще, разработан модификатор, изменяющий текучесть полипропилена, снижающий вязкость, увеличивая при этом эластичность и

текучесть, увеличивающий ПТР. Такой добавкой является KOMPPLEN M PP 5X.

Применение KOMPPLEN M PP 5X:

- компонент для повышения ПТР (MFI) базовых марок РР;

- компонент для повышения ПТР композиций (компаундов) на основе РР;

- агент сшивающий для полиэтиленов;

Преимущества данного способа увеличения ПТР:

- простота использования (добавка вводится, как обычный суперконцентрат),

- малый % ввода (от 0,5 - до 2%).

Здравствуйте. Меня интересует, какие добавки можно добавлять в полиэтилен высокого давления низкой плотности

для того, чтобы можно было простерилизовать лек. средство текучим паром при температуре от 100 до 110 градусов по Цельсию

на протяжении 30 минут. С оговоркой, что общее количество, например антиоксидантов не превышало 0.3 %? Спасибо.

Развернуть ответ

Для изготовления капсул, в которых будут храниться лекарственные препараты, Вы используете ПВД - полиэтилен высокого давлении

(низкой плотности). Но температура плавления ПВД порядка 100 – 110 градусов С. Процент добавки – 0,3% не повысит

температуростойкость капсулы при стерилизации в течение 30 минут. Такой процент ее содержания мал. Норма ввода

термостабилизатора (или антиоксиданта) составляет до 3%. И это притом, что готовое изделие будет эксплуатироваться в обычных

условиях. Кроме температуры плавления есть еще температура размягчения полимера (температура Вика). Для ПВД она

составляет порядка 80 градусов. То есть, при стерилизации капсула будет уже размягченной. И, даже, если в полимер будет введена

добавка, то она может мигрировать сквозь стенки капсулы и разрушить лекарство.

Для этого лучше выбрать не ПВД, а полиэтилен низкого давления (высокой плотности) – ПНД. Его тепловые свойства выше, чем ПВД,

как температура плавления, так и температура Вика.

Температурные характеристики полиэтилена.

Полиэтилен высокого давления ПЭВД (ПЭНП) предел рабочих температур градусов С:

- верхний 60-70,

- нижний -45,

- температура плавления 100-108;

Полиэтилен низкого давления ПЭНД (ПЭВП) предел рабочих температур градусов С:

- верхний 70-80,

- нижний -60,

- температура плавления 120-135.

Использовать добавку в Вашем случае, я бы не советовала. Ввод добавок в сырье не всегда может быть правильно подобран

(неточность расчета или взвешивания). Поэтому в расплаве полимера могут быть не связанные радикалы добавки (если их процент

превышает 3%), которые мигрируют через расплав, а это для капсул с лекарственными препаратами не допустимо.

Желательно, чтобы антиоксидант был введен в сырье, в процессе производства полиэтилена. Существует целый ряд марок ПНД,

которые содержат эту технологическую добавку.

Здравствуйте! Скажите, пожалуйста, какая добавка подойдет для улучшения проливаемости изделия если

применяется вторичка для литья под давлением. Спасибо! Олег.

Развернуть ответ

Для литья под давлением лучше всего подойдет процессинговая добавка – лубрикант. Процент ввода составляет не более 3-4%.

Есть еще рециклинговая добавка (процент ввода не более 4-5%). Можете попробовать.

Но эти добавки не являются панацеей от остальных проблем, которые возникают при переработке вторичного сырья. Вторичка может

состоять из разных марок ПЭ, отходов производства волокон, пленок, литьевых изделий. Может представлять собой смесь

разноокрашенных кусочков дробленки. А может быть композицией ПЭ+ПП. И каждый вариант вторичного сырья имеет свои особенности

переработки.

Здравствуйте. Планируется использовать дробленый вторичный ПНД для производства напорных труб. Вопросы:

1. Как меняется ПТР при вторичной переработке «дробленки» полученной из изделий из первичного ПНД 273-83 с ПТР 0.4-0.65?

2. Нужны ли будут какие либо добавки в смесь «дробленки» подаваемую напрямую в экструдер?

3. Какое значение ПТР максимально допустимо для производства напорной трубы?

4. Возможна ли и в каком соотношении добавка в материал переработанных производственных отходов с помощью агломератора

(отходы - пластиковые мешки и отходы полипропилена баллен)?

Развернуть ответ

В процессе производства полимерных изделий образуются отходы ПЭ. При этом их плотность, ПТР, термостойкость отличаются от

параметров гранул ПЭ сырья. Это происходит вследствие изменения структуры молекулярной цепочки. Полиэтилен (как ПНД, так и ПВД),

появившийся после изготовления изделий, имеет большую плотность, теряет ПТР на 10 – 40% и термостойкость в зависимости от

методов и режимов переработки.

Для ПНД 273-83 ПТР имеет область от 0,4 до 0,65.Следовательно, если ПТР = 0,65 г/10мин, то при уменьшении на 40% его значение

будет составлять 0,39 г/10мин. Если ПТР = 0,4, то потеряв, 40% будет равен 0,24 г/10мин.

Максимально допустимое значение ПТР для экструзии труб – не более 0,8- 0,9 г/10 мин.

Для производства изделий в некоторых случаях используют агломерат (регранулят), а иногда просто дробленку. Как показала практика,

при экструзии труб необходимо использовать только регранулят.

При экструзии труб необходимо, чтобы из камеры расплава материал вытекал ламинарным потоком, однородным по плотности с

минимальным трением о металлические поверхности экструдера. Только такой режим обеспечит получение параметров, близким

к требуемым.

Дробленка может быть получена из ПЭ одной марки, или же представлять смесь полиэтиленов разных марок, после экструзии.

Но бывает, что отходы ПЭ представляют собой смесь от производств литья и экструзии, и при этом разных марок.

Дробленка – это кусочки полимера с широким разбросом по размерам и форме Плотность кусочков дробленки разная (при литье

изделий плотность сильно зависит от давления и скорости литья), вследствие механической (при дроблении) деструкции и

термодеструкции каждый кусочек имеет разную степень разрушения звеньев молекулярной цепи.

Если такую смесь сразу запустить в экструдер, то получить однородный расплав за определенный промежуток времени (прохождения

материала по всей линейке экструдера) не получится. Возникнут зоны с разной плотностью (из-за недоплавов больших кусков и

переплава мелких), что приведет к возникновению сдвиговых деформаций при экструзии трубы, которые резко снизят ее

механические параметры. Регранулят из такой смеси также не даст хороших результатов, так как гранулы не будут одинаковые

по плотности.

Для получения однородного состава необходимо в смесь добавить два компонента – процессинговую добавку – лубрикант (3- 4%)

и антиоксидант (не более 3%).

Процессинговая добавка при нагревании материала будет способствовать уменьшению вязкости кусочков смеси. Тогда более

крупные частицы дробленки будут быстрее размягчаться и быстрее поглощать мелкие, чтобы последние не успели расплавиться и

подгореть.

Во-вторых, применение лубриканта позволит снизить коэффициент трения ПЭ о металлические поверхности экструдера, что повысит

качество (глянцевость) поверхности трубы и снизит расход электроэнергии.

Добавка антиоксиданта в ПЭ с пониженной вязкостью будет способствовать сшивке разрушенных цепочек (увеличению их длины),

то есть к максимально возможному восстановлению первоначальной структуры молекул.

С использованием лубриканта и антиоксиданта новый ПТР будет отличаться от первоначального значения приблизительно на

10 -15 %. Процент ввода добавок подбирается экспериментальным путем, так как неизвестно соотношение компонентов смеси

отходов и их качество.

Для снижения энергозатрат есть еще один компонент. Вместе с регранулятом в бункер засыпать (не более 3% , так как большое

количество добавки может привести к проскальзыванию шнека) скользящую добавку (перемешав их перед загрузкой). Эта добавка

не совмещается с ПЭ и мигрирует из него, создавая на металлических поверхностях защитную пленку. Такая пленка образуется в

течение 10 -15 минут экструзии и сохраняется приблизительно в течение 200 – 300 часов работы. То есть, эту добавку применять

через 8 – 10 дней. При этом снижается расход электроэнергии до 10 – 15 % (проверено на практике).

Некоторые фирмы предлагают добавку – рециклинг. В ее состав уже входят данные добавки в определенном процентном соотношении.

Но лучше опытным путем подобрать проценты ввода лубрикант/антиоксидант для отходов, используемых на своем производстве.

Для производства труб (напорных) нежелательно использовать композиции из отходов ПЭ и ПП из отходов пакетов (пленки),

особенно биг-бэгов. В составе отходов биг-бэгов присутствует полиамид (остатки от ручек или дополнительно протянутых волокон).

Полиамид (ПА) – высокотемпературный полимер (Тпл = 2600 С) даже незначительная часть ПА создаст точечные зоны для

возникновения сдвиговых деформаций, которые ни в коем случае не должны быть при экструзии напорной трубы. Отходы пластиковых

пакетов, упаковочной пленки представляют собой ориентированный в направлении вытяжки материал, который плохо переплавляется

вторично.

Полиэтилен и полипропилен относятся к одному классу полимеров – полиолефинов, но совмещаются только в пропорции ПЭ:ПП – 80:20

или 20:80. Для лучшего совмещения ПЭ+ПП или отходов ПЭ, полученных от разных производств необходимо добавлять

компатибилизаторы (совместители).

Добрый день. Подскажите, пожалуйста, температурные режимы переработки стрейч пленки.

Какие добавки можно использовать для получения максимально светлого регранулята. Экструдер EREMA 1914 TVE. Шнек 140 мм.

Спасибо. Роман.

Развернуть ответ

Уважаемый Роман. Наиболее вероятно для получения светлой гранулы необходимо в отходы стретч-пленки добавить линейный

ПЭ (порядка 2-5%) и антиоксидант (не более 3%).

Добрый день. Скажите пожалуйста, какие добавки необходимо добавить для того чтобы получить прозрачную гранулу вторичного полипропилена из

биг-бегов. Людмила.

Развернуть ответ

Если Вы используете отходы неокрашенных мешков и биг-бэгов, то чтобы получить новый материал, необходимо вторичные отходы

смешать с маркой первичного ПП-гомополимера в пропорции не менее 90% :10% или статического (рэндом) в пропорции не более

90% :10% (первичка).

Для того, чтобы восстановить химические связи, которые были потеряны при изготовлении нитей биг-бэгов и для получения однородного

нового состава расплава полипропилена, нужно добавить совместитель (компатибилизатор) для ПП. Эта добавка повысит прозрачность

новых гранул ПП.

Чтобы расплав ПП начал кристаллизоваться при более высокой температуре (что еще больше будет способствовать улучшению

прозрачности), необходимо использовать другую технологическую добавку - нуклеатор.

Приведем некоторые марки полипропилена, которые можно купить на ведущих предприятиях.

- гомополимеры Бален (Уфаоргсинтез) – 010003, 01031, 01050, 01130, 01270.

- статистический ПП – Бален – 03015, 03018, 03020, 03050

- ПП с пониженной мутностью – 21020-ПМ1, 21030-ПМ1, 21080-ПМ1

- марки «Нижнекамскнефтехима»

- можно использовать и импортные марки, например - SABIC PP 511А, PP гомополимер, полипропилен – PP.

Добрый день. Мы производим одноразовую посуду литьем под давлением из ПП и ПС. Дробим отходы ПП и ПС. Хотелось

бы узнать, можно ли каким-то образом использовать отходы дробленые полипропилена вместе с полистиролом, то есть перемешанные.

Может быть с использованием добавок. Виктория.

Развернуть ответ

Можно ли использовать отходы смеси ПП и ПС определенно сказать трудно. Но попытаться можно, если попробовать использовать

полимеры, которые одинаково совмещаются с ПП и ПС.

Сэвилен одинаково совмещаться может с ПП и ПС. Поэтому, подобрав концентрацию сэвилена и антиоксиданта можно получить новую

композицию. Сэвилен нужно брать с ПТР не более 5 – 10 г/10мин, а процент антиоксиданта не более 3%.

Еще можно использовать термоэластопласт SBS, который также совмещается с ПП и ПС. В этом случае материал будет более

пластичным и для одноразовой посуды не подойдет.

Можно попробовать смесь ПП и ПС вспенить, добавить вспениватель. Можно попробовать вспенить и смеси ПП+ПС+сэвилен (только с

ПТР больше 10 г/10мин) и ПП+ПС+ SBS. Антиоксидант добавлять в любом случае – он поможет лучшему связыванию материалов.

Вместо SBS можно попробовать взять КРАТОН. Вы получите новые материалы и, возможно, сможете найти им применение в производстве

других изделий.

Добрый день. Подскажите у вас есть добавка в полипропилен (пластификатор) для снятия остаточной напряжения

в изделии дпк. Производим изделия 50% вторичный 030 и 50 % древ.мука. Через сутки детали ведет, теряют форму.

Спасибо, Эдуард.

Развернуть ответ

Древесно-полимерная конструкция (ДПК ) -это композиция, в которой полимер играет роль матрицы, а древесная мука – это

наполнитель. Полимеризация ДПК зависит от исходных параметров древесной муки – процента влаги древесной муки, размера

частиц и природы древесных опилок.

А) – процент влаги

Частицы муки имеют слоистую структуру. Между слоями целлюлозы даже после сушки может сохраняться влага (не более 8%). При

введении в расплав полимера влага испаряется и образует пустоты (каверны) между полимером и частицами муки, что снижает

совместимость полимера с частицами муки. При остывании влага испаряется из композиции. Изделие стремится к конечному размеру,

но за счет оставшихся пустот образуются зоны разрыва частицы с полимером, возникают сдвиговые деформации. Это и приводит к

короблению изделия после окончательного остывания.

При увеличении скорости сдвиги (экструзии) влияние наполнителя на вязкость расплава становится меньше и решающую роль играет

полимерная матрица, а при пониженных скоростях сдвига вязкость ДПК определяется, главным образом, характеристиками древесной

муки. Поэтому, для снижения коробления следует увеличить скорость экструзии. Температура также влияет на вязкость расплава.

Поэтому можно увеличить температуру расплава. При изменении этих двух параметров, оставшаяся влага будет быстрее испаряться и

не создаст пустот в расплаве.

Б) – размер частиц

Частицы древесной муки представляют собой игольчатую слоистую структуру. И чем больше соотношение длина/диаметр (иначе

форм-фактор), тем хуже будет экструзия ДПК. Это связано с тем, что в процессе экструзии происходит ориентация частиц муки вдоль

потока экструзии. Если частицы имеют большой форм-фактор, то ориентация не составляет параллельное течение частиц с потоком.

А это вызывает его торможение и образование сдвиговых деформаций, которые приводят к образованию неоднородностей по плотности,

снижают вязкость и при остывании ДПК приводят к короблению изделия.

Оптимальным признан размер частиц древесной муки марки Д 180 – 170 мкм. Влияние наполнителя особенно проявляется уже после

дозировки свыше 30%.

Добавки в ДПК

Частицы древесной муки и полипропиленовая матрица имеют разные полярности. Полярные частицы древесной муки и неполярные

– ПП. И чем выше концентрация муки, тем фактор их несовмещения увеличивается. При 50% добавлении муки поверхность изделия

становится шероховатой. При этом растет риск деформации изделий – их усадка и коробление.

Для этого необходимы технологические добавки, которые уменьшали вязкость расплава, увеличивая скорость экструзии и увеличении

степени ориентации частиц древесной муки.

Для ПП в качестве совместителей (агентов сшивания) используются полиолефины (ПП или ПЭ), функционализированные малеиновым

ангидридом – «ЭталитенРР».

Для снижения вязкости есть также смазки – внутренние и внешние. Внутренние – это стеараты металлов и лубриканты. Совместно

использовать малеиновый ангидрид и стеараты нельзя, так как они могут блокировать действие агентов сшивания. В данном случае

необходимо применять лубрикант, который обладает свойствами поверхностно-активного вещества и, тем самым, улучшает

совместимость древесины и полимерной матрицы. Как отмечают литературные источники, еще можно в качестве внутренней смазки

использовать техническую добавку ПАФ-13А (ТУ 2439-360-05763441-2001, ОАО «Химпром»). Она хорошо работает, если древесная мука

содержит, в основном, хвойные породы.

Но если экструзия не требует дополнительного вмешательства, то на начальной стадии можно попробовать использовать скользящую

добавку. Она позволит снизить коэффициент трения между поверхностью корпуса шнека и самим шнеком и , тем самым не позволит

снизить скорость экструзии, торможения расплава. Можно сочетать добавку «ЭталитенРР» и скользящую добавку. Скользящая добавка

не совмещается с полимером и мигрирует на поверхность расплава, образуя на поверхности скользящий слой.

Добавка наноглины

В данное время ведутся разработки по внедрению наноглины в полимеры и их композиции. Получены результаты по добавлению

наноглин в ДПК. Диспергировании наноглин в ДПК практически не изменяет предел текучести при растяжении, модуль упругости при

растяжении увеличился на 22%. Это объясняется интеркалированием полимерного связующего в межслоевое пространство наноглины.

Кроме того, отмечается высокое сродство полимерного связующего и наноглины (модификатор).

Повышение этих параметров объясняется следующим: в древесной муке может сохраняться влага, которая при экструзии мигрирует

из муки в полимер, наноглины гигроскопичны и, смешиваясь с макромолекулами воды в полимере, поглощают ее, тем самым исчезают

каверны, расплав становится однородным, а, следовательно и более прочным.

Производство тубы для косметической продукции из tipelina 6300b+полиэтилен 15803-020 после запайке тюбиков

1 - не держит шов запайки; 2 - появляются трещины по истечении 3-10 суток на изгибе около 5мм от шва запайки. В чем причина?

Заранее благодарен. Дмитрий.

Развернуть ответ

В композиции ПНД+ПВД не выдержано соотношение = 20:80 или наоборот – 80:20 (%). Так как ПТР ПВД15803-020 намного больше

(2,1 г/10мин), чем ПНД (0,3 г/10мин), следует выбирать соотношение ПНД+ПВД -80:20 (даже можно 15:85).

ПВД и ПНД совмещаются ограниченно. Если соотношение неверно, начинается расслоение смеси c образованием блочной структуры.

Блоки имеют разную плотность. Естественно, что после окончательной полимеризации, в изделии образуются сдвиговые напряжения,

которые и могут привести к растрескиванию оболочки, тем более на изгибе.

Для того, чтобы исключить фактор плохого совмещения, нужно использовать компатибилизаторы – совместители.

Здравствуйте! Мы занимаемся переработкой вторичной полиэтиленовой пленки. Вопрос следующий. Подскажите, каким

образом можно осветлить гранулу Стрейч? На каком этапе производственного процесса? Что при этом необходимо добавить?.

Развернуть ответ

Вы хотите из вторичной пленки получить гранулы для производства стретч-пленки?

Тогда, чтобы получить прозрачную гранулу, которая пойдет на изготовление стретч-пленки, необходимо вначале получить максимально

светлую гранулу ПЭ. А затем полученные гранулы ПЭ смешать с гранулированным ПИБ (4-8%), перемешать и запустить в экструдер.

Чтобы получить светлую гранулу ПЭ необходимо:

- если только ПВД, у которого число циклов переработки не более трех, то достаточно добавить антиоксидант, не более 3% и линейный

ПЭ – 3-7%

- если только ПВД, но число циклов переработки больше трех, то кроме антиоксиданта (обязательно) надо добавить линейный ПЭ

до 10%.

Все добавки перемешиваются и вводятся на начальном этапе процесса производства.

Чем можно увеличить текучесть вторичного полиэтилена (литье под давлением)? Какие добавки (наполнители) можно

использовать для удешевления? Алекс.

Развернуть ответ

Повысить текучесть вторичного ПЭ можно:

- если только ПВД и число циклов переработки не более трех, то достаточно добавить антиоксидант, не более 3%. Можно ввести до 5%

первичного ПЭ с ПТР порядка 10 – 17 г/10 мин. плюс антиоксидант или 0,1% стеарата кальция.

- если только ПВД, но число циклов переработки больше трех, то кроме антиоксиданта (обязательно) надо добавить полиэтиленовый

воск порядка 1-3%. Можно добавить до 5% первичного ПЭ с ПТР порядка 10 – 17 г/10 мин или сэвилен с ПТР 5-7% или линейный ПЭ

порядка 5 -10%.

- если присутствует композиция ПВД и ПНД, то нужно добавить лубрикант и антиоксидант в соотношении не более 3+3% плюс 5-10%

первичного ПВД с ПТР до 17 г/10 мин, 3-7% сэвилена с ПТР 5-7% или линейный ПЭ порядка 5 -10%.

- если композиция состоит из довольно «старых» ПВД и ПНД, то к этой смеси добавить полиэтиленовый воск – до 3%. и обязательно

лубрикант и антиоксидант. Далее можно использовать варианты с добавлением первичного ПВД, или сэвилена, или линейного ПЭ с

параметрами, указанными выше.

Так как не указаны значения, до которых необходимо повысить текучесть, то предложенные варианты носят рекомендательный характер

Есть еще рециклинговая добавка, которая играет ту же функцию, что и совместное добавление антиоксиданта плюс лубрикант. Но так как

отношение ПВД и ПНД не стабильно, то лучше добавки вводить отдельно.

Подскажите пожалуйста, имеем в наличии большой объем дробленный мешок пп 030.Пробуем производить из него

продукцию, путем литья под давлением. Через день два изделие ведет, коробит. Может, возможно, введение лубрикантов или

применение смеси пнд пвд для избежания проблемы. Алексей.

Развернуть ответ

Все дефекты литья проявляются не раньше, чем через сутки, так как полная полимеризация материала не наступает после остывания